大皖新聞訊 11月18日上午,一陣低沉且有力的轟鳴聲由遠及近傳來,裝載著多個集裝箱卡車組成的車隊正緩緩而來,順利抵達位于蕪湖經濟開發區一家公司。這條GWh新型固態電池產線的最后一套關鍵工序生產裝備進入廠區,標志著該公司新型固態電池全面沖刺量產。

“第一代固態電池相比于三元鋰電池主要有三點優勢,首先是能量密度的提升,有助于提高電池的續航能力,在相同大小的情況下,續航能力可以達到鋰電池的兩倍甚至更多;第二是安全性更高,固態電池里的固態電解質不易泄漏和燃燒;另外,固態電池是一種是綠色環保,可持續發展的電池。”公司總經理高立新說。

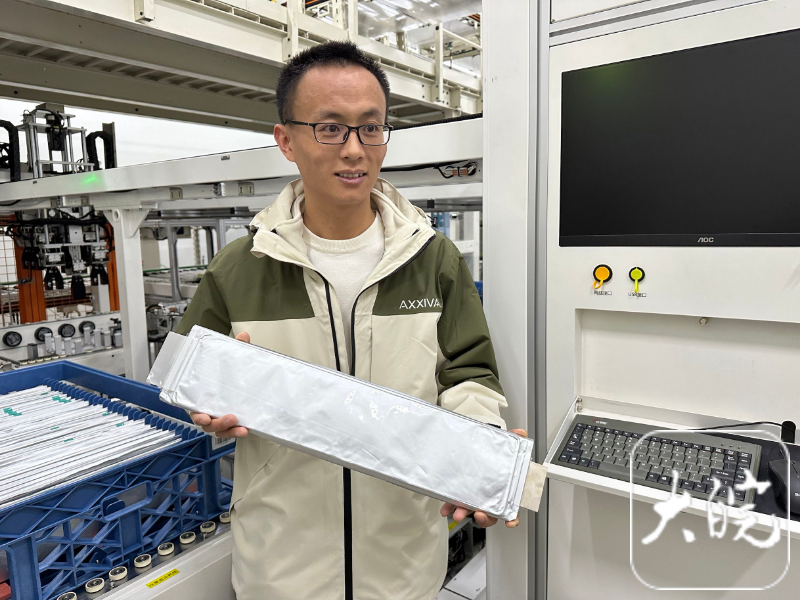

工作人員向記者展示第一代固態電池。

大皖新聞記者了解到,該公司即將量產的第一代固態電池技術產品能量密度比超過280wh/kg,2025年將推出的第二代固態電池技術產品能量密度比超過400wh/kg,2027年將推出第三代固態電池技術產品能量密度比超過500wh/kg全固態電池產品。產品在安全性能、能量密度、綠色環保以及低成本等諸多方面優勢顯著,處于行業領先水平,符合歐美等國新一代綠色電池的標準要求,是動力、儲能、消費類電池未來發展方向,可廣泛應用于汽車、低空經濟、儲能等領域,獲得美國、歐洲、日本、泰國、印度等多個國家及地區知名企業集團的高度認可。

“傳統鋰電池的核心生產工序包括勻漿、涂布、烘烤、壓實、分條、模切、堆疊、封裝、干燥、注液和化成等11個步驟。我們將第一代固態電池的生產工序由傳統的11步縮短至5步,去掉了烘烤、壓實、分條、模切、干燥、注液等環節,使得固定資產投入減少30%、制造能耗節省20%。”總經理高立新介紹說:“此次到廠的固態電池制造裝備,是全球首臺套固態電池正負極電芯自動涂布、正極、隔膜、負極自動對齊復合、電芯動態脈沖熱封、視覺檢測,激光分切,自動疊片功能集于一體設備。”

據了解,建成后設備總長約35米、寬約9 米、高約7.5 米,設計生產效率最高200PPM即1.25GWh的產能。該成套裝備實現了正負極物理隔離的“雙電極”新型固態電池技術產品批量化生產,為新型固態電池技術化學體系的適配性優化,提供了更多科研方向和產業發展路徑,徹底解決了傳統工藝厚電極制備的瓶頸,創新地實現了厚密電極的一步法制備。

此次GWh新型固態電池關鍵設備到廠安裝,標志著蕪湖市有了自己的GWh級新型固態電池生產線,填補了蕪湖市固態電池的空白。

大皖新聞記者 孫芮

編輯 許正文

請輸入驗證碼